Időbe telik, amíg felbőgnek idehaza az ipar 4.0 motorjai

Időbe telik, amíg felbőgnek idehaza az ipar 4.0 motorjai

2021. december 07.

A negyedik ipari forradalom részeként a gyártás „okosabbá” válása, az adatvezérelt termelés egyértelműen a jövő fejlődési iránya. Vannak már Magyarországon is élenjáró vállalatok, és egyre több a megvalósult projekt vagy a stratégiába beemelt fejlesztési terv, ugyanakkor a mindenek felett álló gyártási stabilitás nem egyszer felülírhatja a gyors digitalizációt.

A teljes adást itt hallgathatja meg:

„Mindegyik ipari forradalom jelentős hatással volt a világra, most is hasonlóan gyökeres folyamat zajlik, ahogy a digitalizáció beszűrődik a gyártóipar életébe. Nyilván ezzel együtt jár egy erőteljes paradigmaváltás is. Felokosodnak az üzemek, és a ’smart factory’ produktívabb, hatékonyabb lesz, egyúttal tervezhetőbbé válik a teljes előállítási folyamat is. A gazdasági szempontok mellett érdemes kiemelni, hogy a technológiai fejlődéssel kapcsolatban ma már egyre inkább elvárás a fenntarthatóság, adott esetben az is, hogy a digitális átállás után klímabarát és energiatakarékosabb legyen a működés” – mondta az IDC piackutató cég hazai ügyvezetője, országmenedzsere a Trend FM műsorában.

Bakk József szerint az ipar 4.0 és a fenntarthatóság úgymond kéz a kézben jár, és parallel tudnak futni. Ha ugyanis olyan technológiákat vezetnek be a cégek, amelyekkel eleve kevesebb energiát használnak fel, vagy hatékonyabban használják fel azokat, akkor az a korábbinál már önmagában egy klímabarátabb megoldás.

Vírushatások a vállalatok életében

„A koronavírus-járvány hatásai szerteágazóak, van olyan mondás, hogy az elmúlt időszakban technológiai szempontból a 3C okozta a legnagyobb változásokat, ezek a CIO (IT-technológiai vezető), a CEO (vezérigazgató) és a Covid. Való igaz, hogy a járványhelyzet a technológiai beruházásokra pozitív hatással volt, ha például a kollaborációról beszélünk, hiszen amelyik társaság megtehette, az átállt az online munkavégzésre, így felértékelődött a virtuális csapatmunka” – részletezte a szakember.

A gyártóipar esetében ugyanakkor teljesen más volt a helyzet, a pandémia hatására számos ágazatban hirtelen estek vissza a megrendelések, megszakadtak az ellátási láncok, és nehézkessé vált a szállítás. „Ebben az eleve bizonytalanná vált helyzetben több ipar 4.0-ás projekt is megkérdőjeleződött, főleg igaz ez a 2020-as évre. Ugyanakkor az IDC erre az időszakra vonatkozó kutatása is rámutatott, hogy még a nagyfokú bizonytalanság ellenére sem torpant meg az ipar 4.0 piacának a fejlődése. Ehelyett inkább az volt a jellemző, hogy az üzleti döntéshozók elhalasztották a fejlesztéseket. Tehát szó sincs arról, hogy lezárták volna ezeket a projekteket, hiszen azoknak jóval nagyobb a vélt hatása a termelésre, minthogy simán le lehetett volna őket söpörni az asztalról” – tette hozzá.

Nem gyorsvonat, inkább lassan irányt váltó teherhajó

A negyedik ipari forradalomhoz kapcsolódó projekteket nem úgy kell elképzelni, hogy egyik hónapról a másikra zajlanak, hanem általában jelentős invesztíciót igényelnek, és többéves vagy akár évtizedes tervbe illeszkednek. Vannak persze olyan üzemek, amelyek az elmúlt időszakban eleve okosgyárként jöttek létre, ugyanakkor a legtöbb vállalat nem ilyen. A többségnek van egy masszív öröksége (legacy) – például heterogén a gyártósora –, ami behatárolhatja a rövid távon megvalósítható beruházásokat, és fékezheti a gyors digitalizációt.

„Sok esetben a ’80-as, ’90-es évekből, de akár még a ’70-es évekből is vannak olyan gyártósori elemek, amelyek egyébként tökéletesen és nagyon üzembiztosan működnek, így hozzák az úgynevezett uptime számokat. Ez pedig pontosan az egyik gátja az ipar 4.0-ás átalakulásnak, hiszen egy jól üzemelő egységet kellene egy jobbal kiváltani. Az uptime mutató arra vonatkozik, hogy mondjuk, 24 órából 24 órát működnek stabilan a berendezések, és ezt kellene lecserélniük a vállalatoknak egy új megoldásra, ami mindig hoz valamennyi bizonytalanságot. Úgyhogy röviden az a válasz, hogy nem egyik percről a másikra indulhat be a legújabb fejlesztések felpörgetése, hanem évek vannak előttünk. Ezt megerősítette a kutatásunk is, hogy még nagyon az elején vagyunk ennek a folyamatnak” – fejtette ki Bakk József.

Természetesen vannak olyan szegmensek, ahol a digitalizációs projekteknek nem többéves, hanem akár hónapokban mérhető a befektetésarányos megtérülése (ROI – Return of Investment). Erre vannak példák a többi között a kontrolling-, a pénzügyi-, illetve a tervezőszoftverek piacáról.

Íme néhány slágerterület

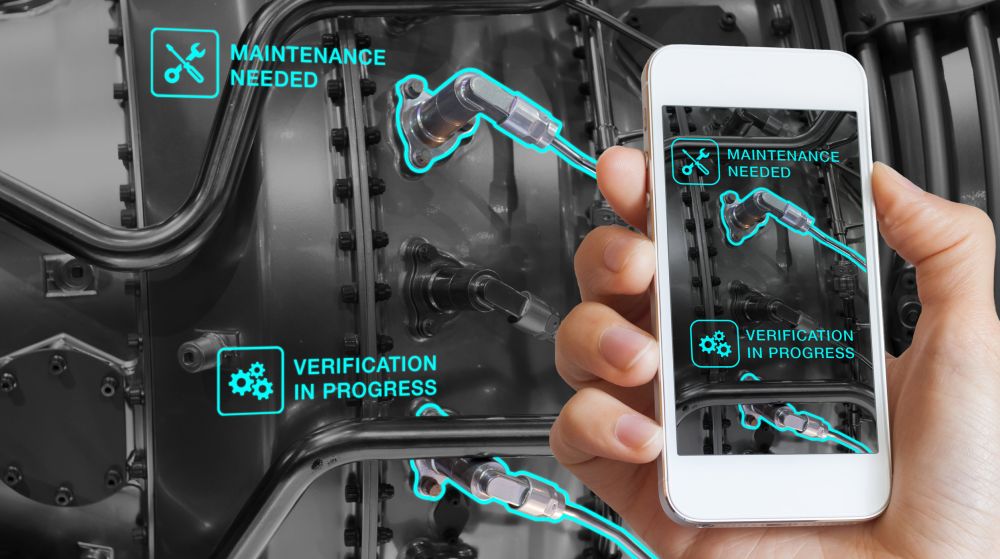

Az egyik legnépszerűbb ipar 4.0 fejlesztésnek a prediktív karbantartás számít. Ha például a tömegesen kihelyezett szenzoroknak, a dolgok internetére (IoT) kapcsolt gépeknek köszönhetően valós idejű, részletes adatsorok vannak a berendezésekről, akkor az előrejelző karbantartás segítségével azt is meg lehet mondani, hogy várhatóan mikor fog elromlani egy alkatrész, mikorra érdemes időzíteni a felülvizsgálatot, a javítást vagy a cserét. Ez nagymértékben csökkenti a szervizköltségeket, sokkal jobban tervezhetővé válik az üzemeltetés, és elkerülhetők a súlyos veszteségekkel járó, nem várt, akár két-három hetes leállások.

A másik szintén felkapott terület az energiamenedzsment. A gyártás során nyilvánvaló, hogy rengeteg energiát használnak fel az üzemek. Ennek optimalizálása, az energiapazarló egységek feltérképezése és cseréje, a hatékonyság növelése természetesen nemcsak az adott társaság büdzséjének kedvez, de a környezeti szempontok miatt is egyre fontosabbá válik. A szakértő kiemelte továbbá az üzemi folyamatok gördülékenységét, tervezhetőségét segítő, összekapcsolódó MESH-rendszereket is, de a járványhelyzet az AR/VR-megoldások szerepét is felértékelte.

„A kiterjesztett (augmented) és a virtuális valóság (virtual reality) iránt már korábban is számottevő volt a kereslet a betanítás és a munkahelyi tréningek terén, vagy a megadott folyamatok virtuális leképezése kapcsán. A covid miatt viszont hirtelen még több területen vált szükségessé, hogy a munkatársak akár úgyis láthassanak gépeket, különféle beállításokat és kezelési útmutatókat, hogy nincsenek jelen. Ezáltal még erőteljesebben növekedett az AR/VR ipari felhasználása” – sorolta az IDC Magyarország ügyvezetője.

A robotok tényleg elveszik a munkát?

Bakk József szerint a magyarországi munkaerőhiány miatt fontos annak a vizsgálata is, hogy az innovatív beruházásokkal mennyire lehet elősegíteni a munkaerő pótlását vagy kiváltását. A tapasztalatok azt mutatják, hogy rövid távon nem lehet az ipar 4.0-ával nagymértékben kiváltani a munkaerőt, inkább a technológia támogató, kiegészítő szerepe emelhető ki. Például a sokat emlegetett mesterséges intelligencia sem tart még ott, mint amekkora földcsuszamlásszerű hatást vizionálnak ezekbe a fejlesztésekbe.

„Jelenleg még a hazai piacon is sokkal inkább az a következő időszak kulcskérdése, hogy miként találhatnak megfelelő szaktudású dolgozókat a cégek. Természetesen vannak olyan projektek, amelyek bizonyos, emberek által végzett feladatokat a jövőben feleslegessé tehetnek, vagy meg is szűnhetnek egyes pozíciók. Ettől függetlenül az adatvezérelt vállalatoknál más munkalehetőségek is születnek, amelyeknél adott esetben másfajta tudásra, újabb skillekre lesz szükség” – részletezte a szakember.

A további részletekért hallgassa meg az IoT Zóna műsorban elhangzott interjút!